Share

Pin

Tweet

Send

Share

Send

ナイフの作り方に関する記事を書くことにしました。主なアイデアは、すべての作業を手動で実行することです(ドリルと熱処理を除く)。ナイフを作るために、いくつかのファイルと手持ちのドリル、またはそのようなものを持っているだけで十分であると言っている多くの記事があるので、アイデアが生まれました。プロセス全体にかかる時間と、電動ツールをチートして使用する必要があるかどうかを知りたいと思いました。このようにナイフを作成することで、素晴らしい経験を得ました。すべての作業は、予想以上に時間がかかりました。そして最後に、私はナイフを手作業で作る人々への新しい敬意に触発されました。一般的に、私は結果に満足しており、この記事が自分の手でナイフを作ろうとするすべての人に役立つことを願っています。

ナイフレイアウトの作成

輪郭がディスクのサイズに最も適したデザインを使用して、最大サイズのナイフを作成しようとしました。私が厚紙で作ったナイフのモデルのおかげで、その輪郭を表面に簡単に転写できました。この手順では、細いロッドマーカーを使用しました。これは些細なことのように思えるかもしれませんが、私の意見では、この詳細は重要です。従来のマーカーと比較して、細い線はより正確な線を残します。線が太すぎる場合、ワークを切断するときに間違える可能性があります。

ブランクカット

ディスクをデスクトップにマウントしたら、ストレートカットを使用してブレードのおおよその形状を切り始めました。弓のこを金属に使用したことがない場合は、刃が正しく固定されていることを確認してください。歯を前に向けてください。弓のこは、「単独で」押されたときに切断する必要があります。

曲げ

ハンドルの湾曲部分を切断するために、便宜上、曲げ全体に沿っていくつかの垂直なショートカットを作成する必要がありました。その後、わずかな角度で弓のこを使って作業し、各ピースをカットしました。ショートカットを使用すると、曲がりやすくなります。

初期ファイル処理

ワークピースの形状を改善するために、私は木材のブロックをデスクトップに取り付け、クランプを使ってその上にブレードを固定しました。これにより、ファイルでエッジを処理できました。同時に、ブレードは便利かつ安全に固定されました。また、このファイルを使用して、さらに作業が必要な領域を特定しました。この設計では、お尻にわずかな曲がりがあり、ファイルの平らな部分を適用して、この曲がりの作業の進捗を確認しました。お尻に平らな領域があった場合、ファイルで簡単に検出できます。

ワークの仕上げ

マーカーで表示される形状にできるだけ近づけるために、いくつかの種類のファイルを使用しました。この段階で、加工物はナイフのように見え始め、目の欠陥を検出することはすでにより困難でした。作業する場所があれば、マーカーで形状を調整してから、ワークを新しいラインに合わせて作業しました。この行は、無理をせず、デザインを損なわないために必要でした。最後の写真は、やすりと紙やすりで形を整えた後の刃を示しています。私はどのように刃を挽くの写真を持っていません。この段階で、ファイルによって残されたトレースは削除されました。穀物P150から始めて、P220に達しました。

シャンク掘削

当初は、切れ刃の高い鋭利なリブを作ることを計画していましたが、限られた能力をテストしたくありませんでした。のこぎりの刃は十分に薄い材料で作られており、私は切刃で研ぎ刃をやすりで削ることはできませんでした。後でこのトピックに戻ります。この段階で、コードレスドリルを使用して、リベット、コア、およびドリル穴の位置を測定しました。

最先端の準備

ブレードの将来の刃先に沿ってマーカーを使用して塗料を塗布しました。次に、ブレードと同じ厚さのドリルを使用して、ブレードのラインの真ん中にマークを正確に傷付けました。最後の画像では、この線はほとんど見えませんが、そこにあります。このマークは、不均等な傾斜で作成しないように、ファイルを切断するときに便利です。

刃先形成

刃先を形成するために、大きな切り込みのあるやすりを使用しました。この時点で、手作業で研ぎリブを研磨するのに十分なスキルがないことがわかりました。そのため、私はより滑らかな角度のオプションを選択し、ファイルをエッジから操作し、バットに移動しました。私はこれが初めてなので、在庫を削除するためのより保守的な方法を選択しました。刃先が普通に機械加工された後、私はP220エメリー紙をブレード全体に渡って歩いた。

完成したブレード

シェーピング、ファイル処理、サンドペーパー後のブレードです。熱処理の準備ができて。

硬化

続行する前に、直火で熱処理を行うこともできますが、これはお勧めしません。問題は、この方法は私にとって安全ではないということです。それで、私のミニマウンテンを利用しました。実際に種類がない場合は、サードパーティのサービスを使用してブレードを熱処理できます。熱処理を実行する準備ができているいくつかの企業があります。もちろん、お金のために。どうやってやったか説明します。彼は木材原料を使用して火を起こしました。鍛冶屋の毛皮として、パイプに取り付けられたヘアドライヤーを使用しました。私はドライヤーをつけ、木炭を赤く加熱しました。それほど時間はかかりませんでした。火の上に刃を置き、磁化が止まるまで加熱しました。それから彼はピーナッツバターを入れた容器でそれを焼き戻しました。最後の写真は、硬化後のブレードの外観を示しています。直火で熱処理を行うことは可能ですが、お勧めしません。

休暇

それから、ブレード休暇を過ごす時間でした。最初に、硬化後に残った紙やすりでスケールを洗浄しました。私はオーブンの温度を摂氏190度に設定し、その中に1時間刃を入れました。 1時間後、オーブンの電源を切り、ナイフを入れたままにして、オーブンのドアを開けずに室温まで冷却しました。休暇後にブレードが取得するライトまたはブロンズの色合いを観察できます。この手順の後、P220サンドペーパーでブレードを処理し、P400に切り替えました。最後の写真では、P400サンドペーパーを使用して、バーで包みます。シャンクから先端まで一方向にのみ加工を行っています。この処理により、表面が均一になります。

ハンドルブランクののこぎり

ブレードをサンプルとして使用して、木製のブロックにハンドルをプロットしました。ハンドルはクルミになります。ここでも、木材とクランプを利用して、それぞれ厚さ0.6センチの2つの部品を切り取りました。インスピレーションの状態で、私は木を切ると急いだ。少し待って、行動の流れを考えてみてください。そうすれば、より少ない労力で、おそらくより良い結果が得られます。私の最初の間違いは、余分な部分をトリミングすることでした。切断中のクランプに使用できます。ここで、私の未経験が明らかになり、その結果、より多くの作業が行われました。最終的には、ハンドルに適した2つの部品を作成することができました。

接着のためのグリップの準備

平面とサンドペーパーを使用して、エポキシ樹脂で接着した後、ハンドルがシャンクにうまく収まるように、各部品の片側をできるだけ平らにしました。そのため、接着後も隙間はありません。この場所で、ハンドルの形状も決めました。最終的にこれを納得させるために、おおよその輪郭を描きました。それから私は再びシャンクの形状をハンドルの木製部分に移しました。彼は片方の部分にジグソーで大まかな形状を見た後、もう一方にそれを適用し、回路を2番目に移しました。この操作により、ほぼ同じ部品を作成する機会が得られました。これは接着時に便利です。最後の写真は、シャンクのすべての部分が木材で覆われていることを確認するための継手を示しています。

ハンドルの上部の形成

繰り返しになりますが、今度はサンドペーパーを使用して、より正確な形状を作成します。この段階では、最終的に鍛造用の型またはハンドルの上部を形成することが重要です。接着後は加工が難しくなるためです。また、接着後にこれらの部品を処理すると、ブレードに傷を付けることができます。したがって、サンドペーパーP800を使用して、この部品の最終的な形成と処理を実現しました。

リベット穴の準備

木のリベット用の穴を1つ開けて、適切な直径のドリルを挿入してこの軸を固定しました。言い換えれば、これは、2番目の穴を開けるときのエラーを回避するために修正するために行われました。ハンドルの反対側にも同じ方法で穴を開け、対応する穴が一列に並ぶようにしました。

リベットを作る

リベットとして、直径4.7ミリメートルのステンレス鋼棒を使用しました。接着剤の層を適用する前に、接着面をアセトンまたはアルコールで処理して、汚れ、ほこり、または油を取り除きました。

接着剤塗布

乾燥後、エポキシ接着剤を混合し、ハンドルとリベットの部分にたっぷりと塗布しました。その後、すべてをクランプで固定しました。

ハンドルに正しい形状を与える

エポキシ接着剤を乾燥させた後、金属用の弓のこでリベットの余分な部分を切り取りました。その後、彼はやすりを使用してハンドルを形成し始めました。

ナイフハンドルの研削

やすりで、柄に大まかな輪郭を付けました。さらに、この問題は、さまざまな粒度のさまざまなファイルとサンドペーパーに残っていました。穀物はP600に達しました。

ニスをかける

最後に、ハンドルを希望の形状にしました。ニスを塗る前に、アセトンで洗浄しました。 5層のデンマークのワニスを柄に塗りました。

刃研ぎ

最後に、研削バーのナイフを研ぎました。サンドペーパーP1000、P1500、およびP2000でラップしました。革も貼られていました。同様の研削バーを使用して、ナイフを削って削ることができます。

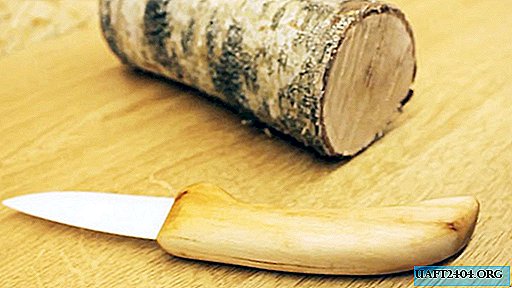

完成したナイフ

完成した仕事。プロセスは複雑でしたが、報酬はまともでした。私にとっては一種の通過儀礼でした。ナイフを作るプロセスはあなたを変えさせます。得られた経験から、これらの変更は私のお気に入りの部分になりました。私はオブジェクトの変換だけでなく、個人的な変化についても話している。新しいスキルと経験を習得し、自分のミスから利益を得る方法を学びました。間違いなく、私はより良い職人になります。この記事がお役に立てば幸いです。最後までお読みいただきありがとうございます。

丸のこからの自作ナイフ

さらに2つのナイフを作りました。電動工具を使用して作成しました。そして、2つのナイフを作るのに費やした時間は、私が手で作るのに費やした時間の3分の1になりました。最後の写真は、すべてのナイフを一緒に示しています。

自分の手で丸のこからナイフを作るビデオを見る

英語のオリジナル記事

Share

Pin

Tweet

Send

Share

Send