Share

Pin

Tweet

Send

Share

Send

必要な材料

プレスの製造を開始する前に、購入するか、ビンで見つける必要があります。

- スチール角パイプ50x50 mm;

- スチールコーナー40x40 mm;

- スチールストリップ40x4 mm;

- 鋼板10 mm;

- 鋼板4 mm;

- 5 tボトルジャック;

- トランポリン用の2つのコイルスプリング。

- ナット付きの2つのJ字型ボルト。

- 12ナット付き60 mm M10ボルト;

- ナット付きの2つのM10 x 80 mmボルト。

- 長さ30 mmの六角レンチ用の2本のM10ボルト。

- 16 mm六角キー用の4本のM8ボルト。

- 2本のボルトM10 x 16 mm;

- 4本のボルトM6 16 mm;

- アレンキー用の1 x 30 mm M10ボルト

- かかとの在庫。

ジャッキから油圧プレスを製造するプロセス

まず、角パイプから2つのワークピースを切り取ります。それらは、さらにマシンのメインラックとして使用されます。それらの長さは、ジャックのパラメーター用に選択されました。私は66 cmを得ました。また、すぐに角から足を作ります。安定性を確保するには、30 cmの長さで十分です。

ドリル用のコアマーキングの助けを借りてコーナーに置き、その後、M10ボルト用に2つの穴を準備します。角パイプを角パイプの所定の位置に置き、90度に等しくして、穴あけ用のマーキングを作成します。広場の両方の壁に貫通穴を用意しています。次に、パイプとコーナーを長いボルトとナットで接続します。

ラックの準備ができたら、40 cmの角から2つの部分を切り取り、ジャックの上部補強ストッパーとして使用します。一度に1つずつ配置し、ドリル用のマーキングを配置します。最初に角に穴を開け、その後正方形も開けます。

両側に2本のM10ボルトを挿入します。ラックと両方の角を一緒に引っ張ります。

既存の厚い鋼板から、約80 x 13 cmの長方形のワークを切り取り、ジャッキのピストンがそれに当接します。次に、横の角が下になるようにラックを回転させます。プレートを横切って中央に穴を開けます。

ラムシリンダーが負荷の下で滑らないようにするには、停止が必要です。これを行うには、別のプレートを切り取りますが、少し小さくします。これを行うには、4 mmの薄いプレートを使用します。私はそれに大きな穴を開けて、大きな穴を開けます。また、中央にフライスカッターがあり、ジャックのピストンのかかとを含む大きな直径の穴を選択します。ナットを使用しないように、スレッドを薄いプレートにカットします。次に、両方のプレートを角からサポートに取り付け、すべてをM10ボルト(六角キー用のヘッドで30 mmの長さ)でねじります。

今、私はジャックの底を固定するためにスライド式のサポートを作ります。重度の負荷がかかることはないため、スチールストリップから作ることにしました。

まず、16 cmの長さの2つのブランクをカットし、それらの端のいずれかから5.4および10.8 cmの距離に2つの横マークを作成しました。グラインダーでくさび形のカットをした後、最後までカットしません。結果として生じる溝によって、ストリップを曲げ、機械ラックに沿って簡単にスライドするU字型のプロファイルを得ます。

ラックに所定の位置にプロファイルを適用した後、許容範囲まで4 mmを取りながら、それらの間の距離を測定します。寸法をスチールストリップに転送します。長さは8 cm長くする必要があります。以前に端から4 cm後退したマークを作成し、その後、同じ方法でグラインダーのくさび形の溝を切りました。ストリップの端で得られた尾を90度に曲げます。

次に、ストリップから取得したブランクを接続する必要があります。これを行うには、最初にテールに穴を開けて、後でナットを使用しないようにすぐにそれらのネジを切ります。また、U字型のプロファイルに穴を用意し、すべてをM8ボルトで16 mmの六角頭に接続します。

次に、断面が4 mmのスチールプレートを用意し、ジャックの底部をその上に置き、その周りに描画し、公差を付けて切断します。スチールストリップで作られた下部のサポートの中央で得られたブランクを試着します。 2つの穴を開けて、糸を切ります。余分な長さのボルトを切断した後、プレートとラックを接続します。

ジャックの底に4つの穴を開けます。その後、私はそれを下のストッププレートに置き、印をつけ、ドリルで穴を開けます。私も糸を切った。

プレートの中央に、ジャックサポートが貫通穴を開けます。 M10ボルトの頭の下で部分的に拡張した後、ただ帽子をかぶせるために穴を開けません。

ガイドプロファイルのあるスチールストリップ上で、ベースプレートから穴を数センチメートル後退させます。将来的には、スプリングの固定に役立ちます。

機械の可動部分を組み立て始めます。最初に、アレンキーを使用してM10ボルトをプレートの中央の穴にねじ込みます。彼の頭は完全に隠されています。ジャックを上に置き、六角ボルトの下にも小さなボルトで固定します。 J字型のボルトをストリップの側面の穴に挿入します。 2つのナットで締めます。

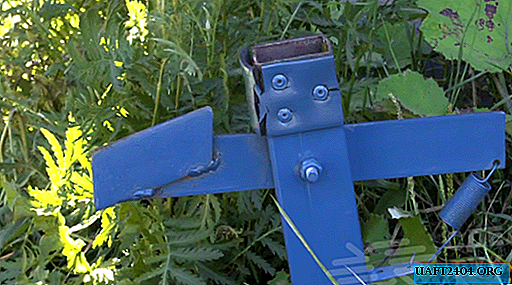

さて、機械の上部ストップで、J字型ボルトの反対側に、私は両方のコーナーに横方向の貫通穴を作ります。ボルトを挿入し、Jフックの付いたスプリングで接続します。

再び、スチールの角を取り、それぞれ40 cmの2つの部分を切り取ります。プレスされたワークピースの場所のスタンドとして使用されます。ジャックの上部ストップを取り付けるときに使用したのと同じ方法で確認します。剛性を追加するために、正方形パイプのセグメントから2つのインサートを作成しました。また、移動時にプラットフォームが反ったり落ちたりすることはありません。

これで最終段階です。私はかかとで鋼鉄の棒を取り、希望の長さにカットします。

M10ボルトの端に穴を開けます。ネジを切り、ロッドをジャックの下部ストップの中央に以前にねじ込んだボルトにねじ込みます。

プラットフォームの高さをワークピースの必要なパラメータに変更できるようにするために、ラックに貫通穴を開けるだけです。私はこれまでにたった2、3のことしかしていませんが、将来は必要に応じてドリルします。

テストを開始できます。標準のジャックハンドルは快適ではないので、長いチューブに交換しました。

腐食を防ぐために、彼はすべてを赤と黒で塗りました。

組み立てるとき、正しい角度を観察することが重要であるため、溶接の使用を拒否しました。溶接するとき、部品は側面につながる可能性があります。ご存知のように、スキュー、圧力、溶接は両立しません。この設計の主な利点は、必要に応じていつでもジャックを取り外して元に戻すことができることです。

製造プロセスのビデオを見る

Share

Pin

Tweet

Send

Share

Send