Share

Pin

Tweet

Send

Share

Send

もちろん、これは手作業でも経験豊富なグラインダーにとって難しいことではありません。誰もが必要な鋭角に耐えることは容易ではありません。鈍いナイフの問題を解決できないままにすることは可能ですか?

この苦境から抜け出すには3つの方法があります。ナイフを研ぐことを学ぶことですが、多くの時間、忍耐、努力が必要です。毎回専門家に助けを求め、彼の高価なサービスにお金を払う。ナイフ研ぎ器自体を作り、研ぎの角度を考えないでください。

以下では、2つの研磨ホイールを備えた電動削り機に基づいてナイフを削る装置の製造方法を検討します。

必要になります

作業に多くの時間と労力がかからないように、在庫があるのは良いことです。溶接機、機械(ドリル、フライス、旋削)、振り子のこぎり、ドリル、グラインダー、レンチ、マーキングツールなど。

既に述べた電動削り器に加えて、材料と部品から、次のものを準備する必要があります。

- 厚さ10 mmの金属シート。

- 正方形のチューブ(隣接するサイズの2つの部分);

- 長さ400 mm、直径15-20 mmまでの丸い金属棒。

- ねじ部品(ボルト、ナット、ワッシャー)など

ナイフ削りの作成

作業は、2つの比較的独立した段階で構成されます。電動削り機の配置と、必要な削り角を提供するナイフホルダーの製造です。

シャープナーの配置

ナイフを高品質に研ぐために必要な条件の1つは、研削工具の安定性です。そのため、電動シャープナーのベースとして、サイズと厚さが適切な金属シートを使用しています。

巻尺、コア、ハンマーを使用して、4つの穴の中心に印を付け、電動削りプレートの穴を繰り返します。穴あけ機のマーキングに従って穴を開け、ボルトとナットを使用して、金属ベースに電気削りを固定します。

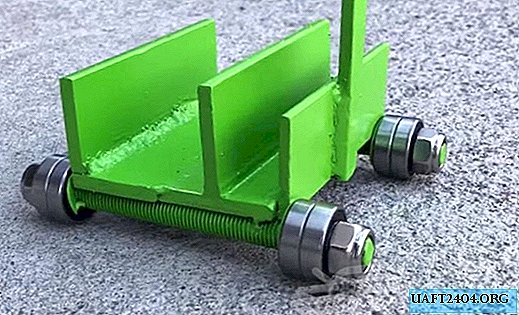

振り子で切断し、長さに沿って以前に計算された2つの角パイプを確認しました。さらに、一方は自由に、しかし大きなギャップなしで他方に進入する必要がありました。

断面積が小さいパイプでは、一端から貫通穴がフライス加工され、その直径は金属棒の直径よりわずかに大きくする必要があります。 2番目のパイプでは、一方の端からロッキングボルト用の穴を計画して開けます。

固定ボルトが外側に見えて上部にあるような位置で、固定されたシャープナーの反対側の中心に、より大きな断面のパイプをベースに溶接します。溶融金属、火花、およびスケールの落下による電気モーターの損傷を防ぐため、溶接ブランケットで覆います。

断面積が小さいパイプのドリル穴に厳密に真ん中にロッドを挿入し、この位置でパイプに溶接します。これらの嵌合部分の直角性を直角三角形で事前に確認しました。

これが事前に行われていない場合は、電動削り器をベースから取り外し、電動ボックスを修正してから、削り器を所定の位置に取り付け直し、その操作性を確認します。

ベースに溶接されたパイプにロッドが付いたパイプを挿入し、ボルトを使用して特定のナイフを研ぐために必要な高さを設定できます。これは、電動削り機を配置する最後の段階でした。作業の第2フェーズに進みます。

電気削り器では、回転方向を変更します。

ナイフホルダーを作る

すでに述べたように、まずナイフの研ぎの品質は、研ぎの角度の一定性を確保することに依存します。作成するホルダーは、このためだけです。

3つの要素の意図した寸法に従って金属加工物にマークを付けます。これにより、シャープニング時に円の表面に対して所定の角度でナイフの刃を確実に保持できるようになります。

潤滑剤を添加した振り子のこぎりで切断し、切断の品質と鋸刃の安全性を向上させました。

「バイス」の3つの要素すべてをフライス盤のバイスに固定し、表面を必要なサイズに加工し、位置が変わるたびに手やすりでバリを取り除きます。

2つのワークピースには、ナイフの刃をつかんで保持するための顎が形成されています。このため、それぞれが片側のサイズに合わせてミリングされます。 3番目のワークは、両側でサイズに合わせてフライス加工されます。これは、顎で横方向のグリップを固定するための基礎として機能します。

中央にあるパーツ、ミリングされたパーツで、エッジに近い縦軸に対称に位置し、ベースからわずかにオフセットした2つの穴をマークします。掘削機でそれらを掘削します。

この部品をサンプルとして使用して、ドリルと細いドリルで他の2つのブランクの応答点にマークを付けます。

次に、大きな直径のドリルでマークされたスポットに浅い深さまでドリルで穴を開けます(入れ子のようなものを作ります)。

中央要素の穴に、同じ出力で必要な長さの2つのピンをねじ込みます。これは、側面要素を取り付けるときに凹部に入り、それらを保持しますが、ジョーと干渉せず、収束して発散します。

幾何学的中心の側面の顎要素では、同じ直径の穴の輪郭を描き、穴を開け、手でタップしてそれらにねじを切り込みます。

顎の外縁をフライス加工して、デバイスの外観と操作性を向上させます。また、ジョーの調整を妨げないように、中央要素のフライス加工端の両側の面取りを削除します。

中央要素のベースの中央に、マンドレルの止まり穴の輪郭を描き、穴を開けます。

2成分の接着剤を混ぜ、止まり穴に必要な長さのマンドレルを固定します。化合物をつかまえて硬化させます。これを行うために、木製の万力のマンドレルで中心要素を固定します。

計算された直径の金属棒を旋盤チャックに固定し、マンドレルの直径よりわずかに大きい中心に穴を開け、定期的に穴あけゾーンにグリースを追加します。

次に、高さ約10〜12 mmのシリンダーを切り取り、側面に穴を開けてから、止めねじ用のタップでねじ込みます。

外側の側面要素の1つに、中央の穴を開けて、ボルト頭を平らに取り付けます。

最後に、最初にエメリーのエンドレステープで、次にナップテープでグラインダーで処理することにより、フィクスチャの表面を仕上げます。

接続ボルトを顎にねじ込み、マンドレルに円筒形のリングを固定し、固定ネジで適切な場所に取り付けて、調整可能なホルダーの要素を組み立てます。

治具試験

ナイフの刃をホルダーのジョーに保持し、円筒形リングを上下に動かし、必要に応じて特別なネジでロックすることにより、横棒の必要な高さとマンドレルの長さを設定します。

刃の全長に渡って研ぎ角が同じままであるためには、電動研ぎ器の円の前に水平に取り付けられたロッドの表面上でマンドレルに固定された円筒形リングを確実に滑らせることで十分です。

張力をかけずに短い研ぎを行った後、ナイフは重量で筆記用紙を簡単に切断し、その優れた研ぎを確認します。

Share

Pin

Tweet

Send

Share

Send