Share

Pin

Tweet

Send

Share

Send

必要になります

前述のギアに加えて、スチールパイプの小さなセグメントと、タイミングギアの取り付け穴の横方向のサイズに見合ったボルト接続が必要になります。

仕事では、次のツールと機器を使用する必要があります。

- 旋盤とグラインダー;

- キャリパー;

- 粗くて薄いノッチのある金属のファイル。

- ベンチ万力とクランプ;

- 調節可能なレンチとハンマー;

- アセチレンガス溶接;

- 水の容器。

タイミングギアから木材用フライスの製造手順

旋盤での加工中にギアの鼓動を排除するために、金属チューブをチャックに固定し、その端をギアの着陸穴の直径に研削します。

チューブの回転した端に取り付け、心押台で押し、ワークの端面を加工します。

最も重要な操作-歯車の歯を切る-に進みます。これを行うには、万力にしっかりと固定する必要がありますが、これは特別なホルダーなしでは簡単ではありません。

作るのは難しくありません。ワークの反対側のギア穴に直径と長さの適切なボルトを挿入し、ボルト、次にスリーブにワッシャーを取り付け、調整可能なレンチを使用してナットでアセンブリを締めます。

これで、ワークギアを万力でホルダーにしっかりと固定し、グラインダーでギアのすべての空洞に沿って同じ深さの溝を切ることができます。彼らは、将来のカッターの歯の高さと研ぎの角度を決定します。

ワークの溝を切った後、ホルダーを分解し、ナットとスリーブを取り外します。歯車が横になり、キーで水平に配置されたボルトの周りで回転できるように、ボルト棒を万力に固定します。

計算されたシャープニング角度を設定したら、グラインダーを使用して、歯車の端面で将来のミルの切削歯を切削します。

ベンチバイスにボルトでギアを平らに置き、バリを取り除き、歯に最終的な形状を与えます。最初に粗いノッチのあるやすりで、次に浅いもので。

もう一度、ホルダーをギアワークピースに完全に取り付け、ガスアセチレン溶接トーチを使用して赤みが始まるまで加熱し、急に水容器に入れます。

硬化の硬さをチェックし、小さなノッチのあるファイルで処理できるため、金属が十分に硬化していないことに注意してください。

もう一度、ワークピースを加熱しますが、より高い温度で、金属を明るい赤に光らせ、その後、ほぼ完成したミルを、硬化のために水を入れた容器に浸します。

16 mmのカッターの取り付け穴の直径と14 mmのグラインダーのスピンドル直径を補正するために、ホルダーのスリーブから小さい方を研削します。

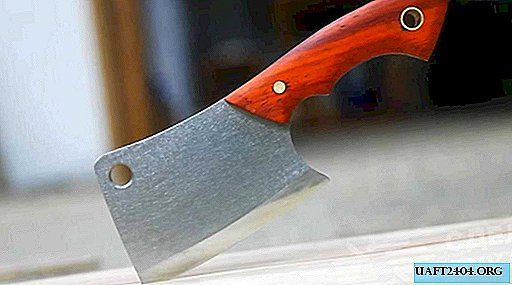

自家製木材フライスのテスト

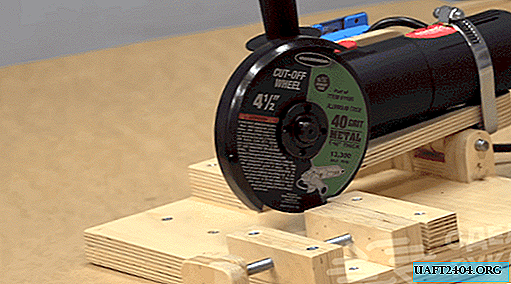

グラインダーのスピンドルからカッティングディスクを取り外し、アダプタースリーブとその上に取り付けます。タイミングギアから作られた自家製のミルで、すべてをクランプナットで固定します。

クランプを使用してボードの一部をワークベンチテーブルにしっかりと押し込み、グラインダーをオンにして、負荷のないアイドル状態で確認します。ツールはスムーズに動作し、振動は感じられません。

速度を追加し、ボードの表面のフライス加工を開始します。すぐに手に顕著な緊張を感じます。これは、木材が大量に除去されていることを示しています。利便性と安全性のために、サイドハンドルをアングルグラインダー本体にねじ込みます。

前の作業がデリケートな場合、生産性を高めるために、自家製カッターの歯を鋭くする角度を小さくする必要がありますが、逆に、より多く実行されます。

Share

Pin

Tweet

Send

Share

Send