金属ワークピース(たとえば、スチール、ブロンズ、真鍮)に正確に穴を開けるには、部品の表面に適切なマーキングをすることが非常に重要です。この場合の成功の鍵は、適切なパンチです。

一部の職人はこれに工場標準のコアを使用し、他の職人は通常のダボ釘を使用します。どちらの方法も優れていますが、常に完璧な結果が得られるとは限りません。マーキングプロセスのエラーを回避するには、スプリングコアを使用することをお勧めします。これは、自分の手で行うことができます。

製造工程

基礎として鋼または青銅のバーを使用することが望ましく、長さ約60〜100 mmのバネも必要です(あまり硬くないものを使用する方が良いです)。撃針は通常のダボ釘から作ることができます。

スチールまたは真鍮の棒では、最初に直径4.5 mmの中心に穴を開ける必要があり、その穴にダボ釘のトリミングされた端を打ち込む必要があります。

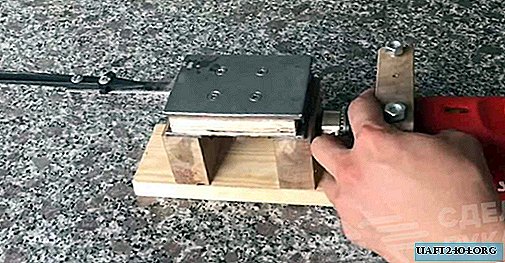

自宅のワークショップに旋盤がない場合は、従来の電動ドリルとドリルを使用して部品をトリミングし、穴を開けることができます。操作の原理は非常に簡単です。ワークピースはドリルチャック内で回転し、ドリルディスクはカッターとして使用されます。

作業の最終段階

すべての準備作業が完了したら、ワークピースの外面の処理を開始できます。次に、ダボ釘のトリムをバーの穴に打ち込む必要があります。鋭利な先端をすぐに傷つけないために、銅アンビルでこの作業を行うことをお勧めします。

バーの裏側では、バネを装着しやすくするために、平らな円錐を作る必要があります。スプリングを装着した後、コアシャンクを研磨する必要があります。テールを修正すると、ツールを使用する準備が整います。スプリングコアを使用すると、マーキングプロセスでの重大なエラーを回避できます。