Share

Pin

Tweet

Send

Share

Send

フリーマーケットで古いファイルを見つけて、それからナイフを作ることにしました。私はそれを加熱したり、何時間も刃を磨くつもりはありませんでした。そのため、最小限の処理で、ブレードの温度を常に低温に保ちました。作業には約2日かかりました(糊の乾燥時間を含む)。

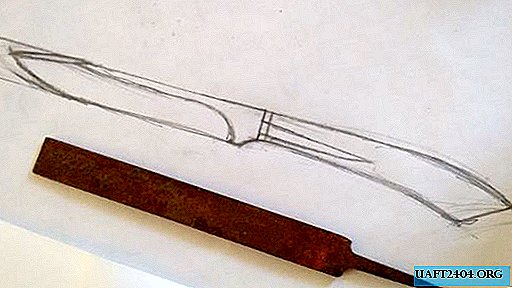

ナイフデザイン

将来のナイフのデザインを手動でスケッチしました(ファイルの幅と厚さを考慮して)。しかし、私はそれに終止符を打たず、その過程でフォームを修正する準備ができていました。

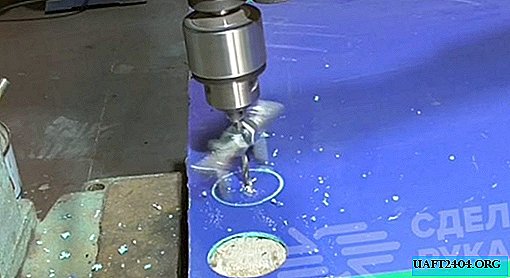

ファイル処理

最初に仕事をし、次に先端に行きました。これはすべてグラインダーで行われました。それから私は目の中の降下物を磨き始めました。それはうまくいきました-完全ではありませんが、私はそれが好きでした。加工中、ファイルが熱くなることはありませんでした。スチールが柔らかくならないように、時々ガラスに水に浸しました。ファイルが薄くなるほど、ウォームアップが速くなるため、これは簡単に認められました。何かが蝶を惹きつけ、それはプロセスの間ずっと私の腕に残った。

ナイフブレード加工

次に、P60サンドペーパーを使用して、表面を滑らかにしました。刻み込みには時間がかかるため、刻み目は残っていました。研ぎ器の円上で研ぎが行われたため、刃は凹状に下降しました。表面がより均一になるとは思いませんでした。

ハンドル

ハンドルは、厚さ6 mmの真鍮製プレートと紫色のアマランスの棒でできています。真鍮とマゼンタがよく混ざり合うので、私はそれらを選びました。真ちゅうでは、5 mmの穴を2つ開けて、ドリルと弓のこ刃で接続しました。通常、このような場合、人々は異なるファイルを使用しますが、私はそれらを持っていませんし、完璧を目指して努力しませんでした。ボルスターを通るシャンクを、エポキシで事前に満たされたツリーの5 mmの穴に挿入しました。

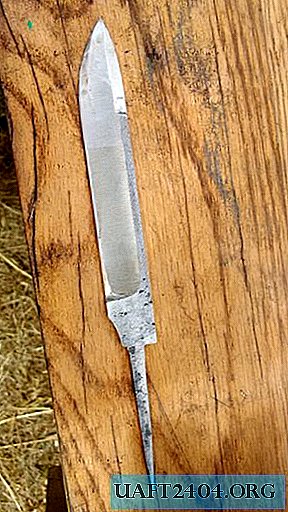

シェーピング

接着剤を一晩乾燥させた後、ハンドルの処理を開始しました。最初にバーを半分に切り、その長さをほぼ希望する長さにしました。その後、ナイフをクランプで固定し、砥粒P120の研削盤のディスクを使用して加工を開始しました。ボルスターで作業する場合、木は真鍮と比較してはるかに速く粉砕されるため、注意が必要です。プロファイルが希望の形状になった後、側面を研磨して、丸みを帯びた外観にしました。全体のプロセスには約1時間かかりました。

研磨

研磨ホイールを使用して、穀物P240のサンドペーパーでハンドルを処理した後、その表面を滑らかにしました。まだ傷がありましたが、私はそれらが好きでした。その後、木はデンマーク産のオイルで満たされました(4層の間に簡単に挽くことができます)。それから、ロバでハンドルの端を研ぎました。

時間の経過とともに酸化するアマランスの木は、より紫色になり、写真ではさらに赤く見えます。

ご清聴ありがとうございました!

英語のオリジナル記事

Share

Pin

Tweet

Send

Share

Send