Share

Pin

Tweet

Send

Share

Send

マスターの一人は、燃料練炭を製造するための彼自身のオプションを提案しました。この職業が家庭または家族経営にならない場合、これらの努力の結果、あなたは確かにあなたのストーブまたは固体燃料ボイラーを溶かすことができるでしょう。

燃料練炭を段階的に製造する技術

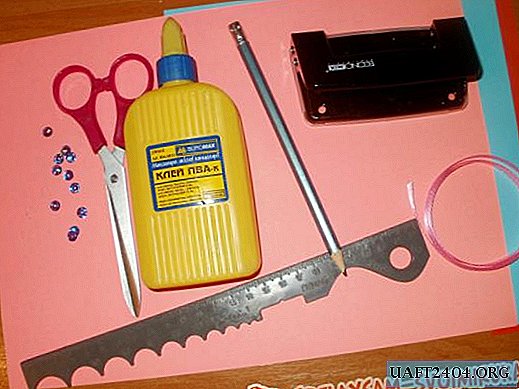

ステップ1は準備です。

木工ワークショップでの簡単な作業からでも、おがくずがたくさんあります。将来的に主要な原料として使用するために、それらは別々のバッグに準備することができます。同じことが、ブリケットの一部となる他のすべて、特に紙にも当てはまります。

練炭の乾燥と保管については、雨が降らない場所を強調する価値もあります。時間が経つにつれて、それらはウッドパイルやバッグのように積み重ねられます。

2番目のステップは金型です。

たとえば、角から溶接してパイプをプロファイルするなど、自分でプレスを行うことができます。ここでは精度は必要ありません。主なことは使いやすさです。著者はそれをすぐに購入できて幸運でした。

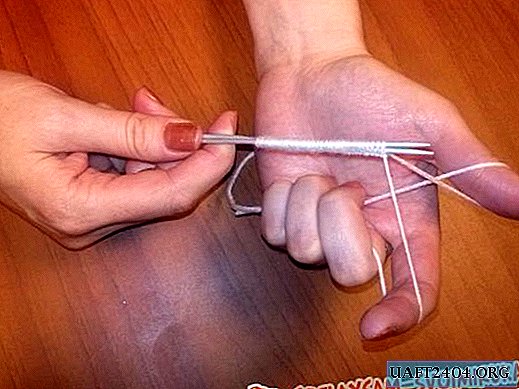

練炭の形状は、炉の炉のサイズに基づいて個別に設定されます。手で押し込んでも形状の完全性に影響するため、金属、鋳鉄製の下水管、またはスチールを使用するのが最も合理的です。その主な特徴は、プレス後に放出される水分のための穴です。それらの間隔は任意ですが、押し付け中に堆肥が出てこないように直径を作る必要があります(4〜5mmで十分です)。

金型の底部は取り外し可能であり、プレス工程中に固定されるようには設計されていません。

厚さ30〜50 mmのボードまたは防湿合板で作成できます。興味深い形式が著者によって提案されました。シリンダーの内側には8〜10ミリメートルの合板のみが入りますが、外側には手で底を簡単に取り外すのに十分な厚さがあります。プレスが完了すると、底が取り除かれ、完成したブリケットが金型から絞り出されます。

堆肥を押し付ける型の上部にも、同じ詳細を行う必要があります。

プレスのレバーを短くしないでください。その長さは、金型シリンダー内の材料を圧縮するための努力に直接比例します。レバーが長いほど、練炭を作るのにかかる時間と労力が少なくなります。

3番目のステップは、混合物を準備することです。

練炭は、おがくず2部と紙1部の2つの主要な構成要素で構成されています。おがくず、紙、厚紙などは別の容器に浸します。粉砕することさえできず、水で完全に覆われた数日間放置するのが最善です。お湯を使用することをお勧めします。

ドリルを使用して建設用ミキサーで混合すると便利ですが、手動で混合することもできます。

完成した堆肥は型に少量ずつ適用され、プレスの準備ができています。

彼は、小さなおがくずについては、その含有量を増やす必要があると主張します。そうでなければ、練炭は砕けます。

第4ステップ-練炭のプレスと乾燥。

プレスはいくつかの段階で行うことができます。マスタープロセスでは、1つの練炭を作るのに平均で30〜40秒かかります。主なタスク:堆肥から可能な限り水分を絞り出すこと。

練炭のバッチの準備ができたら、天蓋の下または晴天の屋外で乾燥するためのラックを作成できます。

完成したブリケットはバッグに完全に収まり、スペースを取りすぎずにコンパクトに保管されます。このような固体燃料には、間違いなく利点があります。それはお金がかからず、製造にエネルギーコストを必要とせず、経済の利益のためにゴミ、廃棄物を取り除くことができます。

天然資源を節約するため、この技術を材料のリサイクルに使用してください!

英語のオリジナル記事

Share

Pin

Tweet

Send

Share

Send