Share

Pin

Tweet

Send

Share

Send

必要になります

仕事のために、非常に手頃で安価な材料と製品を使用します。

- 金型製造用のシリコーン「ELASTOLUX-M」。

- 基板製造用のシリコーン「エラストフォーム」。

- 灯油またはワセリンゼリーセパレータ;

- 総重量1 kgのフォームの圧迫;

- 射出ポリウレタン「UNICAST 9」(ベース、パートA)。

- 硬化剤(パートB);

- 精密スケール;

- プラスチックガラス。

ポリウレタン製品をシリコーン型に流し込む技術

まず、3Dプリンターでゲーティングシステムを使用してマスターモデルを印刷する必要があります。または、繰り返される必要がある完成部品を取り、つまようじをスプルーの役割で貼り付けます。再利用可能なシリコン金型の製造に必要です。

彼女には、高い弾性と十分な強度を特徴とするシリコーンを使用しています。厚さが10〜15 mmのベース基板には、ELASTOFORMタイプの安価な2成分シリコーンが適しています。

シリコンモールドを作りました。

鋳造プロセスはどうですか

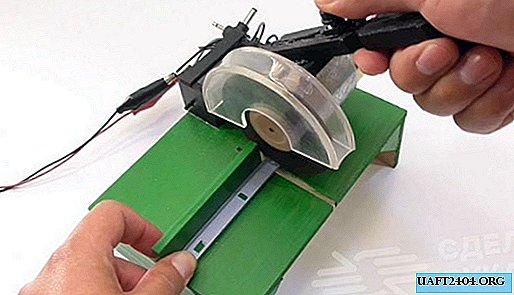

シリコン型を基板に置きます。繰り返し使用する場合は、灯油またはワセリンをベースにしたセパレータで定期的に潤滑します。

最大1キログラムの重量の分散荷重(圧縮)でシリコン型を押します。注入材料をきれいにすばやく注入するために、ペーパーファンネルを実行します。その後、鋳型が鋳造用に準備されていると仮定できます。

注ぐには、最も安価なUNICAST 9射出ポリウレタン(パートA)と硬化剤(パートB)を使用します。これらは1:0.6の比率で混合します。

高品質のミキシングには、精密スケールとプラスチックカップが必要です。別売りの任意の色の染料をベースに追加できます。 1 kgのポリウレタンの場合、90〜100滴の染料が必要です。

22グラムの液体ポリウレタンと13.2グラムの硬化剤をはかりのカップに注ぎ、硬化し始めているので、30秒間完全に混合します。攪拌すると、ガラスが加熱されたように感じられます。これは、重合プロセスが始まったことを意味します。混合物を充填する準備ができました。

スプルーから液体ポリウレタンが流れるまで、中断することなくミックスを満たします。最初の硬化には約2分かかり、10〜15分かかりますが、20〜30分の形で塗りつぶすことをお勧めします。

半時間後、私たちはシリコンモールドからポリウレタンキャスティングを取り外し始めます。

まず、余分なポリウレタンを凍結させた状態でペーパーファネルを切り離し、次に過剰な部分を「脚」とともにスプルーから出します。これにより、成形品を金型から簡単に取り出すことができます。

さらに、シリコーン型は非常に柔軟であり、これにより、鋳型からの鋳型の抜き取りが容易になります。

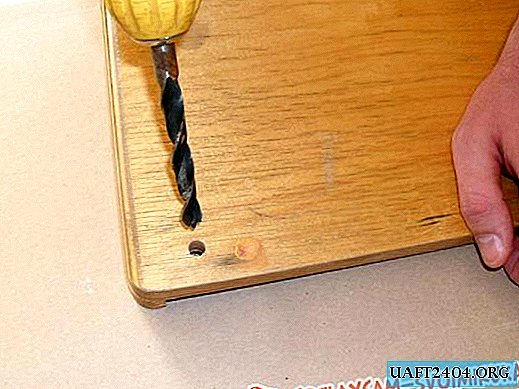

穴をわずかに加工し、スプルーを切断または切断し、ドリルで穴を開けます。その後、成形品は実質的にマスターフォームと変わりません。

キャストと3D印刷の比較

3D印刷と比較した注入は、迅速なプロセスです。このようなボックスを3Dプリンターで印刷するには、4.0〜4.5時間かかります。この場合、3Dモデルに欠陥があることが多く、すべてを最初からやり直す必要があります。キャストプロセスには最大30分かかります。次のポイントは安さです。キャストは、3Dプリントの3倍以上安くなります。

Share

Pin

Tweet

Send

Share

Send