Share

Pin

Tweet

Send

Share

Send

以下では、シンプルで手頃な価格のツールのみを使用して、電源用に自家製の透明ケースを作成するプロセスについて説明します。プレキシガラス加工に関する多くの有用な推奨事項もあります。切り方、サイズに合わせてパーツを合わせる方法、長方形のものを含むそれらに穴を開ける方法を学びます。木材とプレキシガラスを接続する最も簡単な方法の1つが明確に示されています。さらに、これらの素材を一緒に固定する方法についての情報もあります。

ツールと材料

自家製の透明ケースを作るには、次の消耗品が必要です。

- 厚さ約5 mmの透明なプレキシガラス。

- 厚さが少なくとも10 mmの木製ボードまたは合板。

- 皿頭ねじ-12個;

- ナット付きの小さなボルト-4個;

- 250 Vおよび2 A以上の長方形ボタン。

- グリットP100およびP240のサンドペーパー。

- 鉱物または合成モーターオイル;

- 取り付け穴付きの組み立て済み回路基板。

上記のすべてから完成品を入手するには、このようなツールとデバイスを準備する必要があります(手頃な価格で安価なもののみが特別に使用されます)。

- 電気ドリル;

- 直径3 mmおよび10 mmの木製ドリル;

- 皿穴;

- 木製の弓のこ;

- クランプ;

- 刃付き金属用の弓のこ。

- プラスドライバー

- 定規;

- 黒のマーカー。

電動ジグソー、フライス、スクリュードライバー、研削盤を自由に使用できる場合、これらすべてが製造プロセスを大幅にスピードアップします。ただし、これらのかなり高価なツールがなくても簡単に実行できます。結局のところ、この資料の重要なタスクの1つは、予算ツールのみを使用して透明なケースを作成する方法を示すことです。

体の木製の壁の生産

最も単純な操作、つまり、木材、つまりその端壁から身体の部分を製造することから始めましょう。これらの目的のために、厚さが少なくとも10 mmの木製の板または同じサイズの合板を使用できます。プラットバンドやトリミングされた裏地の残骸でもできます。チップボードやOSBを使用することはお勧めしません。これらの材料は、小さなアイテムの製造にはあまり適していません。

提示されている例の部品の寸法は70x50x10 mmです。当然、いずれかの製品のボディを作成する場合、端壁の幅と高さは個別に選択されます。薄いブランクに正しい穴を手動で開けるのは難しいため、木材の厚さだけを変更しないことをお勧めします。

このような単純な部品の製材は、通常の木材の弓のこで最も安価です。より正確な結果を得るには、マイターボックスとノコギリ刃を使用することをお勧めします。実際、このような小さなブランクは、弓のこでも作成できます。繰り返しますが、電動ジグソーを持っている場合-タスクは単純化されています。

さらに重要なのは、木製ブランクの切断が調整であるということです。それらは完全に同一であると同時に、直方体の形状でなければなりません。プロの大工道具がなければ、この問題は、P100グリットを備えたクランプとエメリー紙1つで解決できます。研磨剤は平らな面に固定され、部品は互いに接続され、面が完全に合致するまで研磨されます。

プレキシガラス製ボディパーツ製造

CNCマシンなしでプレキシグラスを使用するのは、木材を使用するよりも少し複雑です。これは一見したところかなり順応性のある素材ですが、不適切に処理された場合、絶えず溶け、泡、割れ、傷がつきます。ただし、以下に示す情報を使用して、これらの困難に対処することは非常に可能です。

まず、部品の寸法を決定します。それらは、木製の端壁の長さと幅に応じて選択されます。最初に、任意の2つの反対側が作成され、次に残りのいくつかが作成されます。興味がある人は、この例では、側壁の寸法は140x70 mmで、上部と下部は140x50 mmです。

プレキシガラスの切断について。この材料を切断する最も安価で最も信頼できる方法は、従来の金属の弓のこを使用することです。また、特別なナイフ、自家製のデバイス、彫刻家、電動ジグソー、フライスカッターなどを使用して切断することもできます。

それにもかかわらず、金属に弓のこを使用することが決定された場合、作業を行う前に、既知の問題を回避するためにいくつかのトリックを学ぶ必要があります。第一に、このような切断では、プレキシガラスが摩擦により溶ける可能性があります。第二に、マーカーによって作成されたマークアップは、特に永久的なものである場合、洗い流すのが難しい場合があります。第三に、プレキシガラスは非常に傷つきやすいため、完成品の外観を損ないます(例の写真のように)。

そこで、上記の問題を解決する方法を検討します。金属シートで切断するときにプレキシガラスが溶けないようにするには、従来のエンジンオイルで前処理する必要があります。さらに、ブレード自体と切断ラインの両方を潤滑することができます。プレキシガラスにオイルを塗ると、電動ジグソーでも問題なく切断でき、同時に材料が溶けません。

永久マーカーを洗い流すことについて最初に思い浮かぶのは、通常の医療用アルコールです。はい彼はマーカーの痕跡に対処していますが、迷惑なものが1つあります。事実は、アルコールが有機ガラスの端に達すると、顕著な亀裂が生じるということです。このような問題を回避するには、マーキングに通常のフェルトペンを使用することをお勧めします。さらに良いオプションは、プレキシガラスのカットラインを簡単に傷つける釘です。

そして最後の瞬間。アクリルガラスを偶発的な傷から保護するために、切断および加工する前に、通常のマスキングテープで密封する必要があります。写真に示されている例では、これは行われていません。結果がはっきりと確認できます。すべての作業は非常に慎重に行われましたが。マスキングテープは、のこ引き、研削、穴あけ、または組み立てを妨げません。そして、マーカーの痕跡の問題は自動的に消えます。

プレキシガラスからパーツを切り取った後、サイズを調整する必要があります。これはサンドペーパーで行うこともでき、平らな土台に取り付けます。材料も溶けますが、この場合はオイルを使用しない方が良いです。通常の水を使用する方がはるかに効率的です。粉砕時にプレキシガラスを完全に冷却し、プレキシガラスが溶けないようにします。

長方形のプレキシガラスの穴

丸い穴ですべてが多かれ少なかれ明確であれば、同じスイッチに長方形のランディングソケットを作るための特別なツールなしではそれほど簡単ではありません。この問題を解決するには2つの方法があります。どちらも簡単です。

同じ電動ジグソー(またはマニュアル)がある場合は、将来のソケットの角に小さな穴を開け、それらの1つに爪やすりを挿入し、周囲に沿って作業します。潤滑を忘れないでください。ジグソーがない場合は、従来のドリルを使用します。ドリルの直径は、ケースの取り付けソケットの幅にできるだけ近づけます。 1つまたは2つの穴を開けてから、通常の安価なファイルを使用して長方形の形状に仕上げます。

後者の場合、プレキシガラスが前もって動かないように固定されていれば、処理はずっと速く簡単になります。また、最初にワークピースの両側で45度の角度でファイルを操作し、その後で面を直角に揃える価値があります。

木材とプレキシガラスの組み立て

すべてのブランクを作成したら、それらを1つの製品に組み立てるだけです。まず、プレキシガラスをツリーに取り付ける方法のオプションを分析します。この場合の接着剤は、その痕跡が透明な材料を通して見えるため、あまり適していません。結局のところ、これはすべてそうではありません。

最も簡単なアプローチは、皿頭ねじです。それらが対称的に分布している場合、製品の外観を損ないません。このように組み立てるには、ドリル、ハードウェア自体より小さい直径のドリル、および皿穴が必要になります。

クランプを使用して、2つの隣接するブランクを合わせて互いに固定します。ここでは圧縮力が大きな役割を果たすため、2つの小さなものを使用することをお勧めします。事実、ドリルがプレキシグラスを通過して部品が固定されていない木に到達すると、部品は必然的に移動しますが、これは受け入れられません。穴の準備ができたら、頭の下に座を作り、ネジを締めます。ケースのすべての壁についても同じことを行います。

また、セルフタッピングねじを使用することが、このような問題を解決するための最良のアプローチであるとは限らないことにも注意してください。このような接続は、複数のアセンブリおよび分解後に強度を失います。したがって、デバイスを頻繁に開かない場合にのみ使用してください。

無限に分解する可能性のある透明なケースが必要な場合は、セルフタッピングねじの代わりに、特別なねじ付きブッシングと皿ねじを使用してください。この場合、最初にブッシングがツリーにねじ込まれ、ねじがすでにねじ込まれています。このような接続は、セルフタッピングねじの強さでは絶対に劣りませんが、機能面では数回勝ちます。

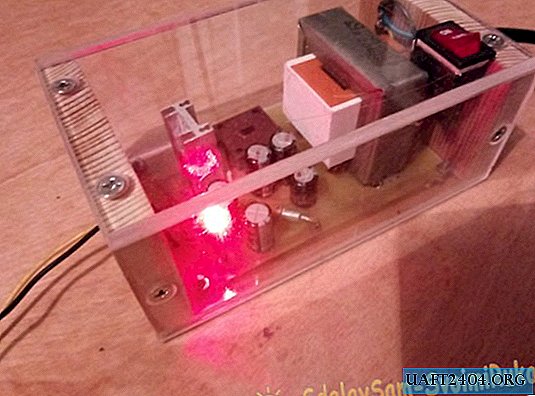

ケースの試用組み立て後、その中に詰め物を組み込むだけです。プリント基板を固定するには、底に穴を開け、ナット付きのボルトを使用して固定します。対応するスレッドを備えた特別な無線取り付けラックがある場合は、それらを使用することをお勧めします。例に示されているボタンは、それ自体で固定されています。さらに、ワイヤの出口またはコネクタの穴を提供し、スキームに従ってすべてを収集します。希望がある場合は、ゴムまたはプラスチックの脚を追加します。

その結果、工芸品用の優れた透明ケースが得られます。外観はかなり壊れやすいものの、非常に耐久性があります。さらに、プレキシガラスは電流を伝導しません。これは、この観点からケースが安全だからです。製品に木の存在が気に入らない場合は、代わりに厚いプレキシガラスを使用できます。ただし、木材とは異なり、ネジやブッシング用の糸を切る必要があります。

Share

Pin

Tweet

Send

Share

Send