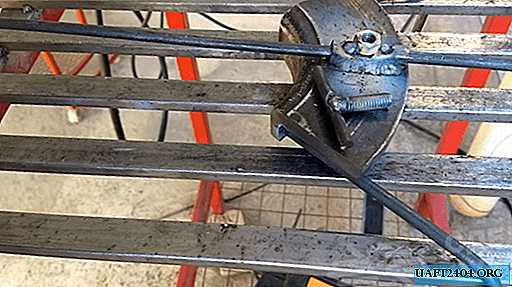

小さな部品とさまざまな金属ブランクをスムーズに溶接するには、それらを正しく設定して固定する必要があります。これを行うには、溶接機の「サードハンド」と呼ばれる単純な固定具が便利です。

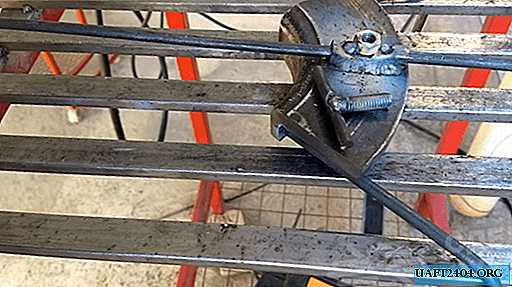

自動車のブレーキディスクとスチールバーから自分で作ることができます。このデバイスを溶接に使用すると、部品や構造要素を目的の位置にすばやく正確に固定できますが、両手は自由なままで非常に便利です。

自家製ホルダーのデザインはかなりシンプルです。ブレーキディスクはサポートおよびベースとして機能し、バー自体は「フィンガー」として使用されます。さらに、構造のモデルに応じて、秒針の「指」は1個から数個のピースを持つことができます。

仕事の主な段階

まず最初に、カッティングホイールでアングルグラインダーをピックアップし、車のブレーキディスク(ディスク全体の約1/3)から適切なサイズのピースを切り取ります。

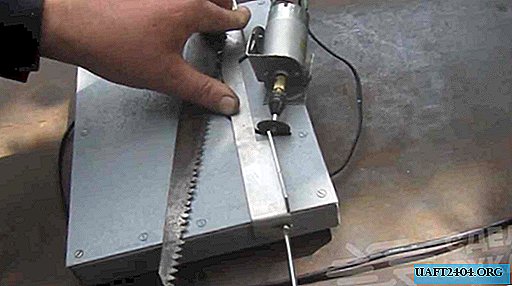

次に、鉄筋を切断し、研磨機またはフラップホイール付きのグラインダーを使用して、その一端を研ぎます。次に、ワークピースの上部を文字「G」で曲げる必要があります。

次に、プロファイルパイプの小片をブレーキディスクの一部に溶接します。これは、「指」のガイドとして使用されます。プロファイルの上部に穴を開けて、ナットを溶接します。クランプボルトをナットにねじ込みます(または、ノブ付きスタッドを使用できます)。

安定性を高めるには、ベースの端に追加のサポート要素を溶接する必要があります。 「サードハンド」の作成プロセスについては、このビデオをご覧ください。